機器人控制系統的結構

機器人控制系統按其控制方式可分為以下三類。

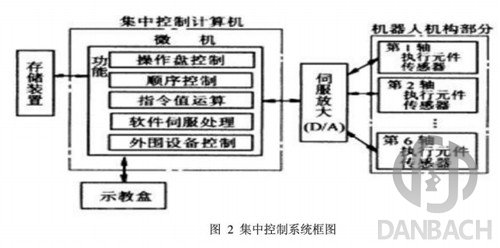

(1) 集中控制系統(Centralized Control System):用臺計算機實現全部控制功能,結構簡單,成本低,但實時性差,難以擴展。在早期的機器人中常采用這種結構,其構成框圖,如圖2所示。基于PC的集中控制系統里,充分利用了PC資源開放性的特點,可以實現很好的開放性:多種控制卡,傳感器設備等都可以通過標準PCI插槽或通過標準串口、并口集成到控制系統中。集中式控制系統的優點是:硬件成本較低,便于信息的采集和分析,易于實現系統的優控制,整體性與協調性較好,基于PC的系統硬件擴展較為方便。其缺點也顯而易見:系統控制缺乏靈活性,控制危險容易集中,旦出現故障,其影響面廣,后果嚴重;由于工業機器人的實時性要求很高,當系統進行大量數據計算,會降低系統實時性,系統對多任務的響應能力也會與系統的實時性相沖突;此外,系統連線復雜,會降低系統的可靠性。

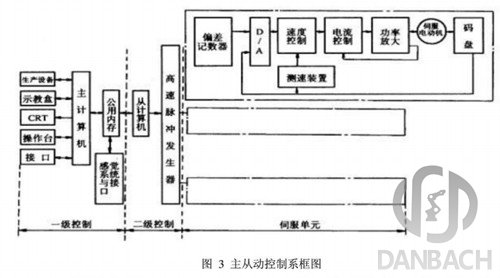

(2) 主從控制系統(Master-slave Control System):采用主、從兩處理器實現系統的全部控制功能。主CPU(上位機)實現管理、坐標變換、軌跡生成和系統自診斷等;從CPU(下位機)實現所有關節的動作控制。其構成框圖,如圖3所示。主從控制方式系統實時性較好,適于高精度、高速度控制,但其系統擴展性較差,維修困難。

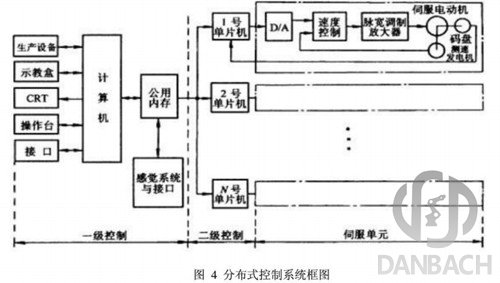

(3) 分布控制系統(Distribute Control System):按系統的性質和方式將系統控制分成幾個模塊,每個模塊各有不同的控制任務和控制策略,各模式之間可以是主從關系,也可以是平等關系。這種方式實時性好,易于實現高速、高精度控制,易于擴展,可實現智能控制,是目前流行的方式,其控制框圖如圖4所示。其主要思想是“分散控制,集中管理”,即系統對其總體目標和任務可以進行綜合協調和分配,并通過子系統的協調工作來完成控制任務,整個系統在功能、邏輯和物理等方面都是分散的,所以DCS系統又稱為集散控制系統或分散控制系統。這種結構中,子系統是由控制器和不同被控對象或設備構成的,各個子系統之間通過網絡等相互通訊。分布式控制結構提供了個開放、實時、的機器人控制系統。分布式系統中常采用兩控制方式。

兩分布式控制系統通常由上位機、下為機和網絡組成。上位機可以進行不同的軌跡規劃和控制算法,下位機進行插補細分、控制優化等的研究和實現。上位機和下位機通過通訊總線相互協調工作,這里的通訊總線可以是RS-232、RS-485、EEE-488以及USB總線等形式。現在,以太網和現場總線技術的發展為機器人提供了更快速、穩定、有效的通訊服務。尤其是現場總線,它應用于生產現場、在微機化測量控制設備之間實現雙向多結點數字通信,從而形成了新型的網絡集成式全分布控制系統—現場總線控制系統FCS(Filed bus Control System)。在工廠生產網絡中,將可以通過現場總線連接的設備統稱為“現場設備/儀表”。從系統論的角度來說,工業機器人作為工廠的生產設備之,也可以歸納為現場設備。在機器人系統中引入現場總線技術后,更有利于機器人在工業生產環境中的集成。

分布式控制系統的優點在于:系統靈活性好,控制系統的危險性降低,采用多處理器的分散控制,有利于系統功能的并行執行,提高系統的處理效率,縮短響應時間。

對于具有多自由度的工業機器人而言,集中控制對各個控制軸之間的藕合關系處理得很好,可以很簡單的進行補償。但是,當軸的數量增加到使控制算法變得很復雜時,其控制性能會惡化。而且,當系統中軸的數量或控制算法變得很復雜時,可能會導致系統的重新設計。與之相比,分布式結構的每個運動軸都由個控制器處理,這意味著,系統有較少的軸間禍合和較高的系統重構性。

中文

中文 English

English